Table des Matières

- Résumé Exécutif : Le Paysage de l’Inspection Ultrapure en 2025

- Aperçu Technologique : Fondamentaux de l’Imagerie Multispectrale

- Adoption Actuelle dans la Fabrication de Semiconducteurs (2025)

- Acteurs Clés & Analyse de l’Écosystème (avec Sources Officielles)

- Taille du Marché & Projections de Croissance Jusqu’en 2030

- Percées dans la Précision de Détection et le Contrôle des Processus

- Comparaison des Technologies Concurrentes : MSI vs. Méthodes Traditionnelles

- Études de Cas d’Application : Fonderies & Innovateurs de Premier Plan

- Défis, Barrières et Considérations Réglementaires

- Perspectives Futures : Feuille de Route pour MSI dans l’Inspection des Semiconducteurs

- Sources & Références

Résumé Exécutif : Le Paysage de l’Inspection Ultrapure en 2025

Le paysage de l’inspection ultrapure des semiconducteurs connaît une transformation rapide en 2025, stimulée par l’intégration des technologies d’imagerie multispectrale (MSI). À mesure que les géométries des dispositifs semiconducteurs approchent de l’échelle des nanomètres à un chiffre, la demande de matériaux sans défaut s’intensifie, rendant les capacités d’inspection ultrapure un goulot d’étranglement critique et un facteur différenciateur pour les fabricants à la pointe de la technologie. L’imagerie multispectrale, qui utilise des données collectées sur plusieurs longueurs d’onde, offre des avantages significatifs par rapport aux méthodes monochromatiques traditionnelles ou même hyperspectrales, en fournissant une sensibilité améliorée aux contaminations subtiles, aux défauts de motif et aux anomalies induites par le processus.

En 2025, des acteurs clés de l’industrie ont accéléré l’adoption des systèmes MSI sur les lignes de production et dans les environnements de R&D. Des entreprises comme KLA Corporation et Hitachi High-Tech Corporation continuent d’évoluer leurs plates-formes d’inspection, intégrant des modules MSI capables de détecter une gamme plus large de types de défauts—y compris des résidus organiques et des particules métalliques à l’échelle nanométrique—précédemment invisibles à l’inspection à longueur d’onde unique. Par exemple, les derniers systèmes d’inspection de KLA utilisent apparemment la MSI pour améliorer la gestion des rendements dans les fabs de logique avancée et de mémoire, tandis qu’Hitachi High-Tech promeut des solutions prêtes à l’intégration pour les nœuds de processus sub-5 nm.

La complexité croissante des architectures de semiconducteurs, telles que les FET tout autour de la grille et la NAND 3D, augmente également la nécessité de solutions multispectrales. La capacité de la MSI à distinguer entre les matériaux et les couches en analysant leurs signatures spectrales permet un suivi de processus plus précis et une classification des défauts. Cela est particulièrement vital dans l’inspection des produits chimiques de traitement ultrapurs, de l’eau ultrapure et des surfaces de wafers, où même des contaminants traces peuvent compromettre la fiabilité et le rendement des dispositifs.

En parallèle, des initiatives de collaboration soutiennent le développement et la validation de normes d’inspection basées sur la MSI. Des groupes industriels comme SEMI (Semiconductor Equipment and Materials International) travaillent avec des fabricants d’outils et des fabricants de dispositifs pour définir des protocoles de mesure et des lignes directrices d’interopérabilité, visant à rationaliser l’intégration de la MSI à travers différents environnements de fab.

En regardant vers l’avenir, les perspectives pour la MSI dans l’inspection ultrapure des semiconducteurs sont robustes. Les prochaines années devraient voir une miniaturisation accrue des équipements d’imagerie, une automatisation accrue de l’analyse des données spectrales grâce à des algorithmes basés sur l’IA, et une couverture plus large des points d’inspection à travers la fab. alors que la MSI devient un élément central de l’outillage d’inspection ultrapure, son rôle dans la facilitation de la fabrication de semiconducteurs sans défaut et à haut rendement ne fera que s’intensifier, façonnant le paysage concurrentiel pour les leaders technologiques pendant le reste de la décennie.

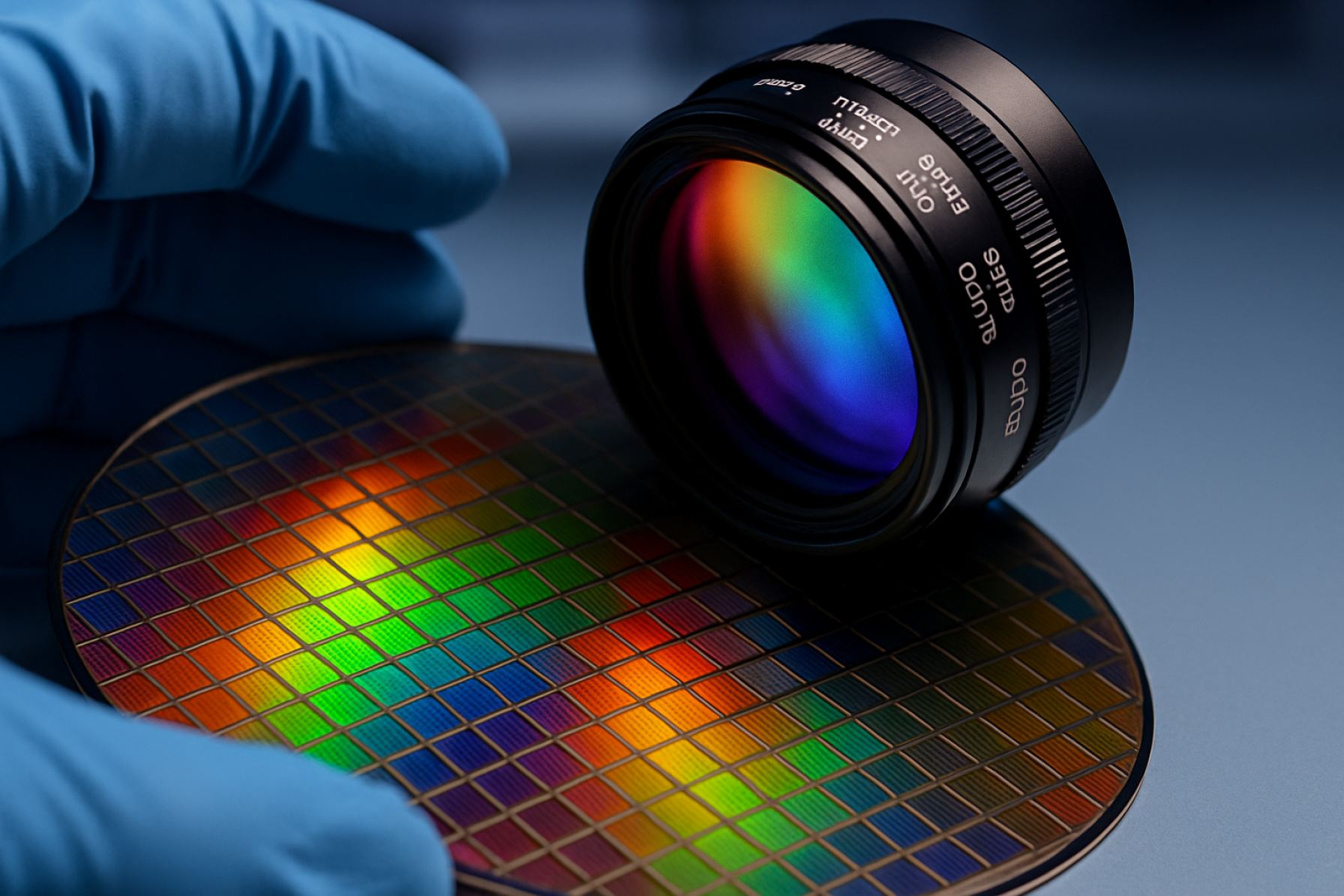

Aperçu Technologique : Fondamentaux de l’Imagerie Multispectrale

L’imagerie multispectrale (MSI) devient de plus en plus essentielle dans le paysage de l’inspection ultrapure des semiconducteurs alors que l’industrie progresse vers des nœuds plus petits et que les demandes de matériaux sans défaut s’intensifient. La MSI fonctionne en capturant des données d’image à des bandes de longueurs d’onde spécifiques à travers le spectre électromagnétique, souvent allant des ultra-violets (UV) aux infrarouges proches (NIR). Ces informations spectrales permettent de détecter des variations subtiles dans les propriétés des matériaux, la contamination et les micro-défectuosités qui sont invisibles aux systèmes d’inspection optiques conventionnels.

La technologie de base implique d’éclairer les wafers ou dispositifs semiconducteurs avec plusieurs longueurs d’onde bien caractérisées et d’enregistrer la lumière réfléchie, transmise ou émise à l’aide de détecteurs sensibles. En analysant la réponse spectrale à chaque pixel, des algorithmes avancés peuvent distinguer entre les résidus de processus, la contamination par des particules et les défauts intrinsèques avec une spécificité bien supérieure à celle de l’imagerie monochromatique. Cette capacité est essentielle pour détecter la contamination métallique ou organique trace, cruciale pour les environnements de semiconducteurs ultrapurs où même des impuretés à l’échelle atomique peuvent affecter les performances des dispositifs.

Plusieurs fabricants d’équipements de premier plan ont intégré la MSI dans leurs plates-formes d’inspection. Par exemple, KLA Corporation a introduit des systèmes d’inspection de wafers avancés tirant parti de modalités multispectrales et hyperspectrales pour améliorer la sensibilité aux défauts et à la contamination. De même, Hitachi High-Tech Corporation et Tokyo Electron Limited développent et raffinant activement des modules d’inspection multispectrale pour des étapes de processus critiques telles que la lithographie et la gravure.

- Capteurs d’Imagerie : Les récents progrès dans les matrices de capteurs CMOS et InGaAs, comme vus dans les produits offerts par Hamamatsu Photonics, élargissent la gamme spectrale et améliorent la sensibilité. Une meilleure uniformité des capteurs et une efficacité quantique améliorée permettent la détection plus claire des défauts à faible contraste.

- Systèmes d’Éclairage : Les sources lumineuses laser et LED réglables permettent de sélectionner avec précision les longueurs d’onde d’inspection, améliorant le contraste pour des signatures de matériaux spécifiques. Nikon Corporation continue d’améliorer les modules d’éclairage multispectral pour ses outils de métrologie et d’inspection.

- Logiciels et IA : L’adoption de l’analyse spectrale basée sur l’IA et des algorithmes d’apprentissage automatique—tels que ceux développés par ASML Holding—accélère la classification des défauts et réduit les faux positifs, ce qui est clé pour les fabs à haut rendement.

En regardant vers 2025 et au-delà, l’intégration de l’imagerie multispectrale avec les plates-formes d’inspection et de métrologie existantes devrait devenir la norme dans les fabs de pointe. Les efforts de collaboration entre les fournisseurs d’équipements et les fabricants de semiconducteurs se concentrent également sur l’élargissement des capacités de la MSI pour répondre aux défis de l’emballage avancé et de l’intégration hétérogène, où de nouveaux matériaux et architectures introduisent une complexité supplémentaire. À mesure que les nœuds de processus approchent l’échelle sub-2 nm, l’industrie anticipe d’autres avancées dans le matériel et l’analytique de la MSI pour répondre aux exigences de pureté toujours plus strictes pour les dispositifs de prochaine génération.

Adoption Actuelle dans la Fabrication de Semiconducteurs (2025)

En 2025, l’imagerie multispectrale (MSI) a émergé comme une technologie clé dans l’inspection des matériaux ultrapurs des semiconducteurs, soutenant l’impulsion inlassable de l’industrie en faveur de rendements plus élevés et de tolérances de défauts plus strictes. Les installations de fabrication de semiconducteurs à la pointe de la technologie déploient de plus en plus la MSI tant dans le traitement des wafers en amont que dans les lignes d’assemblage en aval, tirant parti de sa capacité à détecter des défauts sub-microns, de la contamination et des incohérences matérielles que les systèmes d’imagerie monochromatiques traditionnels ou même RVB pourraient négliger.

Les principaux vendeurs d’équipements ont élargi leur offre de MSI. KLA Corporation a intégré des modules multispectraux dans ses systèmes d’inspection avancés de wafers, permettant la détection de résidus, de contamination par des particules et de défauts cristallins dans des matériaux tels que le silicium, le carbure de silicium (SiC) et le nitrure de gallium (GaN). De même, Hitachi High-Tech Corporation a amélioré ses plateformes d’inspection des défauts avec des capacités multispectrales et hyperspectrales, en mettant l’accent sur l’amélioration du rendement pour les nœuds de 5 nm et moins.

Du côté des matériaux, la MSI est devenue essentielle pour qualifier les substrats ultrapurs. Par exemple, Siltronic AG, un fournisseur de wafers en silicium réputé, utilise la MSI dans ses processus de contrôle de qualité pour identifier des inclusions minuscules et des anomalies de surface avant que les wafers ne passent à la fabrication de dispositifs. Cela est particulièrement critique alors que la géométrie des dispositifs se rétrécit et que même des impuretés à l’échelle atomique peuvent compromettre la fonctionnalité des puces.

À l’échelle industrielle, l’adoption de la MSI s’accélère en réponse à deux tendances principales : la prolifération des semiconducteurs à base de composés et l’expansion de l’emballage avancé. Ce dernier nécessite la détection d’hétéro-inclusions et de désalignements de réseau invisibles à l’inspection à longueur d’onde unique. Cette dernière, avec ses interconnexions ultra-fines et ses empilements multi-matériaux, bénéficie de la discrimination spectrale de la MSI pour repérer la contamination et le délaminage entre les couches.

La collaboration entre les fabricants d’équipements et les producteurs de puces s’intensifie. TSMC a publiquement souligné l’importance de l’inspection avancée—including l’imagerie spectrale—pour maintenir des taux de défauts en dessous d’un milliardième dans ses lignes de fabs les plus avancées. De même, Intel Corporation a intégré l’inspection multispectrale dans des lignes pilotes pour des nœuds de processus de prochaine génération, signalant des taux d’accroissement réduits et une analyse des causes racines plus rapide.

En regardant vers l’avenir, la trajectoire de la MSI dans l’inspection des semiconducteurs reste robuste. Avec la transition continue vers des transistors tout autour de la grille (GAA), l’intégration 3D et la miniaturisation continue, on s’attend à ce que les fabricants intègrent davantage les technologies MSI dans leurs chaînes de processus. Les partenariats entre intégrateurs de systèmes et fournisseurs de matériaux devraient également donner lieu à des solutions MSI encore plus spécialisées, adaptées à des environnements ultraclean et à haut débit.

Acteurs Clés & Analyse de l’Écosystème (avec Sources Officielles)

L’écosystème de l’imagerie multispectrale dans l’inspection ultrapure des semiconducteurs est façonné par un groupe sélectionné de leaders technologiques, de fabricants d’équipements et d’initiatives collaboratives au sein de l’industrie. À mesure que l’industrie des semiconducteurs avance vers 2025, la demande de wafers sans défaut à des nœuds toujours plus petits stimule une innovation rapide dans les solutions d’inspection qui exploitent l’imagerie multispectrale et hyperspectrale, permettant la détection de contaminations subtiles, de microfissures et de défauts induits par le processus invisibles aux méthodes optiques conventionnelles.

- Fournisseurs d’Équipements de Premier Plan : KLA Corporation reste à la pointe des outils d’inspection avancés, avec des plates-formes telles que les systèmes Surfscan et CIRCL incorporant des modalités d’imagerie multispectrale pour l’analyse des wafers et des masques. La division de métrologie d’ASML intègre des capteurs multispectraux dans leur suite de contrôle des processus, en particulier pour les nœuds EUV et logiques avancés. Hitachi High-Tech Corporation a élargi ses solutions d’inspection électronique et optique pour inclure des capacités multispectrales, répondant à une demande croissante des clients pour une précision sub-nanométrique.

- Fournisseurs de Solutions d’Imagerie Spécialisées : Des entreprises comme imec et Hamamatsu Photonics sont à la pointe des matrices de capteurs hyperspectraux et des sources lumineuses adaptées à l’inspection des semiconducteurs, collaborant avec des fabs pour tester de nouvelles applications sur wafer. ADI et Teledyne Technologies fournissent des caméras multispectrales et des détecteurs qui sont de plus en plus adoptés dans des stations d’inspection en ligne et hors ligne.

- Collaborations et Normalisation de l’Industrie : L’association industrielle SEMI facilite les feuilles de route et les normes pour intégrer l’inspection multispectrale dans les cadres de contrôle des processus, avec des groupes de travail se formant autour de la détection de la contamination et de l’emballage avancé. SEMATECH continue de coordonner la recherche pré-compétitive et les lignes pilotes, permettant aux acteurs de l’écosystème de valider l’imagerie multispectrale pour des dispositifs de prochaine génération.

- Perspectives et Développements (2025 et au-delà) : Dans un avenir proche, les lancements d’équipements par KLA Corporation et Hitachi High-Tech Corporation devraient présenter des modules multispectraux améliorés. Des collaborations stratégiques—comme entre imec et des fonderies de premier plan—accélèrent l’adaptation de l’imagerie multispectrale pour l’apprentissage des rendements dans la fabrication à haut volume. Alors que les fabricants de puces poussent pour une production sub-2 nm, l’écosystème de l’imagerie multispectrale est prêt pour une expansion significative, avec une classification des défauts en temps réel, pilotée par l’IA, à l’horizon.

Taille du Marché & Projections de Croissance Jusqu’en 2030

Le marché de l’imagerie multispectrale (MSI) dans l’inspection ultrapure des semiconducteurs est en passe de connaître une expansion significative jusqu’en 2030, stimulée par des exigences croissantes en matière de détection des défauts et de pureté dans les dispositifs semiconducteurs de prochaine génération. À mesure que les architectures des puces se réduisent à des nœuds sub-3 nm et que les technologies d’emballage avancées se développent, les méthodes d’inspection traditionnelles sont de plus en plus mises au défi. L’imagerie multispectrale, qui exploite les données de plusieurs longueurs d’onde au-delà du spectre visible, émerge comme une solution critique pour identifier les micro-contaminants et les variations induites par le processus qui peuvent compromettre les rendements des dispositifs.

En 2025, l’industrie des semiconducteurs reste robuste, avec des fabricants leaders tels que TSMC et Samsung Electronics intensifiant leurs investissements dans la lithographie EUV et l’empilement 3D. Les deux entreprises ont souligné l’importance de la métrologie avancée et de l’inspection pour maintenir des rendements élevés aux géométries les plus petites. L’adoption rapide de l’IA et de l’informatique à haute performance, associée à la montée en puissance des puces automobiles et IoT, accélère encore la demande de wafers ultrapurs et d’un contrôle de contamination rigoureux.

Les principaux fournisseurs de systèmes MSI, y compris KLA Corporation et HORIBA, ont annoncé de nouveaux lancements d’outils en 2024 et 2025 qui intègrent des capacités multispectrales, permettant une inspection simultanée pour les particules, les défauts de motif et les résidus chimiques. KLA Corporation a noté que ses dernières plates-formes offrent une sensibilité améliorée aux défauts sub-10 nm, un seuil de plus en plus pertinent pour les fabs de pointe. De même, HORIBA continue d’élargir ses solutions d’imagerie spectrale ciblées sur la surveillance des processus des semiconducteurs et l’analyse de la contamination.

Bien que les données précises sur la taille du marché soient généralement propriétaires, les leaders de l’industrie et les fournisseurs d’équipements projettent des taux de croissance annuel composés (CAGR) à deux chiffres pour les outils d’inspection avancés, les systèmes d’imagerie multispectrale représentant l’un des segments à la croissance la plus rapide. ASML, un fournisseur clé de lithographie EUV, a souligné l’intégration étroite de l’inspection et de la métrologie avec la fabrication de prochaine génération, signalant une demande robuste pour les solutions d’imagerie avancées pour soutenir une production sans défaut.

En regardant vers 2030, le marché de la MSI pour l’inspection ultrapure des semiconducteurs devrait bénéficier d’une miniaturisation continue, de l’expansion de l’emballage avancé et de la pression en faveur de dispositifs automobiles et quantiques sans défaut. Les perspectives du marché restent positives, avec des investissements de R&D en cours et des collaborations entre les fabricants de semiconducteurs et les fournisseurs d’outils stimulant à la fois l’innovation technologique et l’adoption. Les prochaines années devraient vraisemblablement voir la MSI devenir un élément standard des régimes d’inspection pour les nœuds de fabrication de semiconducteurs les plus avancés.

Percées dans la Précision de Détection et le Contrôle des Processus

L’imagerie multispectrale (MSI) progresse rapidement en tant que technologie critique pour l’inspection ultrapure des semiconducteurs, permettant une amélioration significative de la précision de détection et du contrôle des processus. En 2025, plusieurs percées façonnent la trajectoire de l’intégration de la MSI dans l’inspection des wafers et des masques, stimulées par les exigences croissantes des nœuds technologiques sub-5 nm et émergents de 2 nm. Les systèmes MSI, qui capturent des données d’image sur plusieurs longueurs d’onde discrètes, offrent une sensibilité accrue aux défauts subtils et aux signatures de contaminants souvent invisibles dans l’inspection conventionnelle à longueur d’onde unique.

Les principaux fabricants d’équipements de semiconducteurs déploient de nouvelles générations de plates-formes MSI qui tirent parti de composants optiques avancés, de capteurs à grande vitesse et d’analyses pilotées par l’IA. Par exemple, KLA Corporation a introduit des systèmes d’inspection utilisant l’imagerie multispectrale et hyperspectrale pour distinguer entre les défauts induits par le processus et les variations bénignes, augmentant le rendement et réduisant les faux positifs. Leurs derniers ensembles d’outils atteignent apparemment des limites de détection sub-nanométriques, une capacité cruciale pour l’inspection de masques et de wafers EUV au nœud de 2 nm et au-delà.

De même, Tokyo Seimitsu a intégré des modules multispectraux dans ses systèmes d’inspection de wafers, permettant l’identification précise de particules ultra-fines et de couches de résidus minces. Ces systèmes peuvent désormais différencier la contamination métallique trace des particules organiques, même dans des lignes de fabrication à haut débit, soutenant les efforts des fabs pour maintenir des environnements ultrapurs et minimiser les pertes de rendement dues aux microcontaminants.

L’adoption de la MSI est également soutenue par des avancées dans l’imagerie computationnelle et l’IA. Les plates-formes d’inspection d’Hitachi High-Tech emploient des algorithmes d’apprentissage automatique entraînés sur des ensembles de données multispectrales pour classifier automatiquement les défauts et recommander des actions correctives, réduisant le délai de retour d’information entre l’inspection et le contrôle des processus.

- 2025 voit les premiers déploiements à l’échelle des fabs d’inspections MSId’en temps réel pour les lignes logiques avancées et de mémoire, avec des programmes pilotes en Asie et aux États-Unis démontrant jusqu’à 20 % d’amélioration des taux de détection pour des particules sub-10 nm et des défauts de motif par rapport aux outils de génération précédente.

- Les ingénieurs de processus utilisent les données MSI pour optimiser les recettes de nettoyage, de gravure et de dépôt, entraînant une diminution mesurable des événements d’excursion et une amélioration de l’efficacité globale de l’équipement (OEE).

- Des consortiums tels que SEMI ont lancé des groupes de travail pour normaliser les formats de données MSI et accélérer l’adoption de l’écosystème, assurant l’interopérabilité entre les systèmes d’inspection, de métrologie et d’exécution des fabrications.

À l’avenir, les prochaines années devraient voir une miniaturisation supplémentaire du matériel MSI, des pipelines de traitement des données plus rapides et une intégration plus large avec le contrôle des processus en ligne, consolidant l’imagerie multispectrale en tant que technologie fondamentale pour la fabrication ultrapure des semiconducteurs.

Comparaison des Technologies Concurrentes : MSI vs. Méthodes Traditionnelles

L’imagerie multispectrale (MSI) est prête à redéfinir l’inspection ultrapure des semiconducteurs à mesure que l’industrie avance vers 2025 et au-delà. Traditionnellement, l’inspection des semiconducteurs s’est appuyée sur une combinaison de microscopie optique, de microscopie électronique à balayage (SEM) et d’interférométrie à lumière blanche. Chacune de ces méthodes établies offre des forces spécifiques : la microscopie optique est rapide et simple mais limitée en résolution ; le SEM permet une imagerie à l’échelle nanométrique mais est plus lent, coûteux et nécessite généralement des environnements sous vide ; l’interférométrie à lumière blanche fournit des informations topographiques précises mais est sensible à la rugosité de l’échantillon et nécessite des surfaces planes.

En revanche, la MSI capture simultanément des données d’image à plusieurs longueurs d’onde, permettant la différenciation des matériaux et la détection de défauts au niveau de la surface et sous la surface qui peuvent être invisibles aux méthodes à longueur d’onde unique. Les déploiements récents par Hamamatsu Photonics illustrent l’utilité croissante de la MSI pour détecter la contamination et les micro-défectuosités sur les wafers de silicium avec une sensibilité et une spécificité supérieures par rapport à l’inspection optique conventionnelle. De même, Nanotronics intègre l’analyse multispectrale dans ses plates-formes d’inspection pilotées par l’IA, fournissant une classification en temps réel des anomalies sur la base des signatures spectrales, ce qui n’est pas réalisable avec l’imagerie traditionnelle seule.

- Sensibilité et Spécificité : La MSI permet l’identification de particules ultra-fines, de résidus et de défauts de motif grâce à la réponse spectrale unique de chaque matériau. KLA Corporation a indiqué que les outils multispectraux peuvent réduire les faux positifs et améliorer la classification des défauts, en particulier pour les nœuds avancés de moins de 5 nm.

- Vitesse et Débit : Bien que le SEM et d’autres techniques à haute résolution soient intrinsèquement lents et consomment beaucoup d’échantillons, les systèmes MSI—tels que ceux développés par Tokyo Electron—offrent un balayage rapide et sans contact. La MSI peut couvrir des wafers entiers en quelques secondes, soutenant des environnements de fabrication à haut volume et des inspections en ligne.

- Richesse des Données et Analytique : La MSI génère des ensembles de données multidimensionnelles à fort volume. Lorsqu’elle est combinée avec l’IA et l’apprentissage automatique (comme le montre les solutions de Nanotronics), cela permet une reconnaissance avancée des motifs et une optimisation des processus à travers les lots de wafers.

- Polyvalence des Matériaux : Contrairement à certaines méthodes traditionnelles qui peuvent nécessiter des revêtements conducteurs ou une préparation d’échantillons spécifique, la MSI est non destructive et adaptable à une large gamme de matériaux, y compris les semiconducteurs composites et les architectures 3D.

En regardant vers l’avenir, l’intégration de la MSI avec l’analyse des défauts pilotée par l’IA et le contrôle des processus devrait encore s’accélérer dans les prochaines années, les entreprises comme KLA Corporation et Hamamatsu Photonics investissant massivement dans la R&D. D’ici 2027, il est prévu que la MSI devienne une technique courante non seulement pour l’inspection des défauts, mais aussi pour le suivi des processus en ligne et la gestion des rendements dans les fabs de semiconducteurs avancés.

Études de Cas d’Application : Fonderies & Innovateurs de Premier Plan

En 2025, l’application de l’imagerie multispectrale (MSI) dans l’inspection ultrapure des semiconducteurs progresse rapidement, avec des fonderies leaders et des innovateurs technologiques signalant des progrès significatifs. La MSI, en capturant et en analysant des images à travers plusieurs longueurs d’onde, permet de détecter des défauts submicronniques, des contaminants et des variations induites par le processus que l’inspection optique conventionnelle peut manquer. Cette section met en avant des études de cas récentes et des initiatives de grands acteurs de l’industrie.

- TSMC a intégré l’inspection multispectrale dans ses nœuds de processus avancés, en particulier pour les lignes de production de 3 nm et exploratoires de 2 nm. L’entreprise rapporte que les outils MSI facilitent la détection précoce des particules organiques et métalliques lors des étapes de nettoyage et de lithographie des wafers, contribuant à l’amélioration des rendements. En 2024–2025, TSMC a élargi sa capacité de salle blanche, en partie pour accueillir de nouveaux équipements d’inspection, et a cité la MSI comme clé pour répondre aux exigences de pureté toujours plus strictes des nœuds avancés (TSMC).

- Samsung Electronics continue de prioriser la fabrication sans défaut à des échelles sub-5 nm, tirant parti de la MSI pour améliorer l’inspection en front-end et en back-end des wafers. En collaboration avec des partenaires d’équipement, Samsung a déployé des systèmes MSI capables d’identifier des résidus et des non-uniformités au niveau moléculaire dans les revêtements de photo-resist, une capacité cruciale pour la lithographie EUV. L’entreprise a récemment annoncé une poussée supplémentaire vers des initiatives de « zéro défaut » dans les fabs logiques et mémoires, citant l’inspection spectrale comme une technologie clé (Samsung Electronics).

- KLA Corporation, un fournisseur d’outils d’inspection et de métrologie de premier plan, a introduit de nouvelles plates-formes basées sur la MSI en 2025 spécifiquement adaptées aux environnements de semiconducteurs ultrapurs. Ces plates-formes intègrent des modules d’imagerie hyperspectrale avec des analyses pilotées par l’IA, permettant l’identification en temps réel de contaminants rares ou précédemment indétectables. KLA rapporte l’adoption par des fonderies de premier plan, notant des réductions substantielles des événements d’excursion et une meilleure analyse de la cause racine des défauts limitant le rendement (KLA Corporation).

- Applied Materials a élargi son partenariat avec de grandes fonderies pour co-développer des solutions MSI de prochaine génération ciblant les processus de dépôt en couches atomiques (ALD) et de gravure. Leurs systèmes d’inspection co-développés sont désormais capables de différencier entre la formation d’oxyde natif et la contamination par des particules extrinsèques avec une sensibilité sub-nanométrique, soutenant l’effort pour un contrôle de processus ultrapur (Applied Materials).

En regardant vers 2026 et au-delà, les fonderies devraient automatiser davantage les analyses de données MSI, intégrer l’imagerie spectrale dans le contrôle des processus en ligne et élargir les applications à l’emballage avancé et à l’intégration hétérogène. L’accent reste sur le respect des normes de pureté de plus en plus strictes essentielles pour les performances et la fiabilité des dispositifs de prochaine génération.

Défis, Barrières et Considérations Réglementaires

L’adoption de l’imagerie multispectrale (MSI) pour l’inspection ultrapure des semiconducteurs en 2025 fait face à une gamme de défis et de barrières, tant techniques que réglementaires. À mesure que les géométries des dispositifs continuent de se réduire sous les 5 nm et que de nouveaux matériaux sont introduits, les exigences posées aux systèmes d’inspection se sont intensifiées. L’un des principaux défis techniques est d’atteindre la résolution spatiale et spectrale requise sans sacrifier le rendement. Les systèmes MSI doivent différencier les types de défauts minuscules—tels que les résidus organiques, les particules sub-nanométriques ou les contaminations induites par le processus—à travers différents matériaux de wafer et structures d’emballage avancées. Assurer une sensibilité et une précision constantes à travers les larges bandes spectrales requises pour diverses tâches d’inspection reste un obstacle persistant, comme l’a souligné HORIBA, un développeur de solutions avancées d’inspection des semiconducteurs.

L’intégration de la MSI dans les lignes de fabrication à haut volume existantes présente également des défis opérationnels. Les outils MSI doivent s’interfacer de manière transparente avec les systèmes automatisés de manutention des wafers et les logiciels de contrôle de processus existants. Tout désalignement ou incompatibilité peut perturber les flux de production ou compromettre le rendement. L’adaptation de la MSI pour l’inspection en front-end et à l’arrière est encore compliquée par la nécessité de solutions robustes de gestion des données—étant donné les grands volumes de données générés par les systèmes hyperspectraux ou multispectraux—requérant des investissements considérables dans des infrastructures de traitement et de stockage à haute vitesse, comme discuté par Hamamatsu Photonics dans leur récente documentation produit.

La normalisation reste une barrière significative. L’industrie des semiconducteurs repose sur des normes rigoureuses pour la classification des défauts, la métrologie et le contrôle de la contamination. Cependant, le consensus sur les paramètres, les protocoles de calibration et les références de performance pour l’inspection basée sur la MSI est encore émergent. Les organismes industriels tels que SEMI travaillent à établir des méthodologies standardisées, mais l’adoption généralisée et l’harmonisation devraient prendre plusieurs années.

Sur le plan réglementaire, il y a une attention croissante concernant les processus chimiques et photoniques utilisés dans les systèmes d’inspection avancés, en particulier en ce qui concerne la sécurité des salles blanches et les réglementations environnementales. Les systèmes MSI peuvent employer des sources d’illumination spécialisées ou des matériaux rares qui sont soumis à des contrôles d’exportation ou à des exigences de manipulation de matériaux dangereux. Des fabricants comme ZEISS Semiconductor Manufacturing Technology et KLA Corporation suivent de près l’évolution des structures de conformité, alors que les réglementations dans les États-Unis, en Europe et en Asie mettent à jour leurs lignes directrices pour les outils de fabrication de semiconducteurs.

En regardant vers l’avenir, surmonter ces barrières nécessitera une collaboration continue entre les fournisseurs d’équipements, les fabricants de dispositifs et les organismes de normalisation. À mesure que la MSI mûrit et que la clarté réglementaire s’améliore, son rôle dans l’atteinte de dispositifs semiconducteurs sans défaut et ultrapurs est susceptible de s’élargir, stimulant davantage l’innovation tant dans la technologie d’inspection que dans l’intégration des processus.

Perspectives Futures : Feuille de Route pour MSI dans l’Inspection des Semiconducteurs

En regardant vers 2025 et au-delà, l’imagerie multispectrale (MSI) est prête à devenir une technologie clé dans l’inspection ultrapure des semiconducteurs, stimulée par la demande incessante de rendements d’appareils plus élevés et de nœuds de processus toujours plus petits. La feuille de route pour la MSI dans ce secteur est façonnée par plusieurs tendances convergentes : la transition vers des nœuds avancés (3 nm et plus petits), l’intégration de matériaux hétérogènes (tels que SiC et GaN) et la pression pour une fabrication sans défaut dans les dispositifs logiques et de mémoire.

Les derniers investissements et démonstrations technologiques soulignent l’adoption industrielle croissante de la MSI. Par exemple, KLA Corporation a annoncé des plates-formes d’inspection avancées utilisant des modalités multispectrales et hyperspectrales pour cibler la détection des défauts sub-10 nm, exploitant des architectures de capteurs propriétaires et l’apprentissage automatique pour le contrôle en temps réel des processus. De même, ASML collabore avec des partenaires pour intégrer des analytiques multispectrales dans les systèmes de métrologie existants, visant à améliorer la sensibilité de détection tant pour les processus en front-end qu’en back-end.

En 2025, les lignes de production devraient de plus en plus déployer l’inspection en ligne basée sur la MSI, en particulier pour surveiller les surfaces critiques des wafers et les couches patronnées où l’inspection optique conventionnelle est à la traîne. Des entreprises telles que Hitachi High-Tech et Tokyo Seimitsu (Accretech) sont rapportées comme augmentant leurs solutions multispectrales adaptées pour des environnements à haut débit, avec des prétentions d’amélioration allant jusqu’à 30 % des taux de capture des défauts pour les dispositifs de mémoire et de logique avancés.

De plus, la feuille de route indique un mouvement vers une couverture spectrale plus large et une résolution spatiale plus élevée. Des systèmes prototypes récents, présentés par Carl Zeiss, démontrent la faisabilité de combiner des bandes ultraviolettes (UV), visibles et infrarouges proches (NIR) en un seul passage d’inspection, permettant une caractérisation complète des matériaux et des défauts au niveau atomique. Ces avancées sont cruciales à mesure que les architectures de dispositifs deviennent plus complexes, les NAND 3D et les transistors tout autour de la grille (GAA) nécessitant de nouveaux paradigmes d’inspection.

En regardant vers l’avenir, l’intégration avec des analyses pilotées par l’IA et la connectivité avec les systèmes de contrôle des processus à l’échelle de la fab devraient être des facteurs clés de différenciation. Les plates-formes MSI devraient devenir de plus en plus définies par les logiciels, facilitant une adaptation rapide aux nouvelles couches de matériaux et aux variations de processus. Les feuilles de route de l’industrie suggèrent qu’en 2027-2028, la MSI sera standard dans la plupart des fabs de pointe, avec une R&D continue axée sur l’inspection en temps réel et à haut volume pour les matériaux et types de dispositifs semiconducteurs émergents.