Spis Treści

- Podsumowanie: Krajobraz Inspekcji Ultrapure w 2025 roku

- Przegląd technologii: Podstawy obrazowania multispektralnego

- Aktualna adopcja w produkcji półprzewodników (2025)

- Kluczowi gracze i analiza ekosystemu (z oficjalnymi źródłami)

- Rozmiar rynku i prognozy wzrostu do 2030 roku

- Przełomy w dokładności detekcji i kontroli procesów

- Porównanie technologii: MSI vs. metody tradycyjne

- Studia przypadków zastosowań: Wiodące odlewnie i innowatorzy

- Wyzwania, bariery i rozważania regulacyjne

- Przyszłe perspektywy: Mapa drogowa dla MSI w inspekcji półprzewodników

- Źródła i odniesienia

Podsumowanie: Krajobraz Inspekcji Ultrapure w 2025 roku

Krajobraz inspekcji ultrapure w półprzewodnikach przechodzi szybką transformację w 2025 roku, zintegrowaną z technologią obrazowania multispektralnego (MSI). W miarę zbliżania się geometrii układów półprzewodnikowych do skali jednogwiazdkowej (nanometrów), rośnie zapotrzebowanie na materiały wolne od defektów, co czyni zdolności inspekcyjne ultrapure krytycznym wąskim gardłem i różnicowaniem dla wiodących producentów. Obrazowanie multispektralne, które wykorzystuje dane zbierane w różnych długościach fal, oferuje znaczące zalety w porównaniu do tradycyjnych metod monochromatycznych, dostarczając zwiększonej wrażliwości na subtelne zanieczyszczenia, wady wzoru i anomalie powstałe w procesie.

W 2025 roku kluczowi gracze branżowi przyspieszyli wdrażanie systemów MSI na liniach produkcyjnych i w środowiskach badawczo-rozwojowych. Firmy takie jak KLA Corporation i Hitachi High-Tech Corporation kontynuują rozwój swoich platform inspekcyjnych, integrując moduły MSI, które mogą wykrywać szerszy zakres typów defektów — w tym organiczne resztki i nanoskalowe cząsteczki metaliczne — wcześniej niewidoczne dla inspekcji jednowęzłowej. Na przykład, najnowsze systemy inspekcyjne KLA rzekomo wykorzystują MSI do poprawy zarządzania wydajnością w zaawansowanych fabach logiki i pamięci, podczas gdy Hitachi High-Tech promuje rozwiązania gotowe do integracji dla procesów poniżej 5 nm.

Rosnąca złożoność architektur półprzewodnikowych, takich jak tranzystory gate-all-around i 3D NAND, jeszcze bardziej zwiększa potrzebę na rozwiązania multispektralne. Zdolność MSI do rozróżniania między materiałami i warstwami poprzez analizę ich sygnatur spektralnych umożliwia dokładniejsze monitorowanie procesów i klasyfikację defektów. Jest to szczególnie istotne w inspekcji ultrapure chemikaliów procesowych, ultrapure wody i powierzchni wafli, gdzie nawet śladowe zanieczyszczenia mogą kompromitować niezawodność urządzeń i wydajność.

Równocześnie inicjatywy współpracy wspierają rozwój i walidację standardów inspekcji opartych na MSI. Grupy przemysłowe, takie jak SEMI (Semiconductor Equipment and Materials International), współpracują z producentami narzędzi i wytwórcami urządzeń, aby zdefiniować protokoły pomiarowe i wytyczne interoperacyjności, mając na celu uproszczenie integracji MSI w różnych środowiskach fabryk.

Patrząc w przyszłość, prognozy dla MSI w inspekcji ultrapure półprzewodników są optymistyczne. W kolejnych latach przewiduje się dalszą miniaturyzację sprzętu obrazującego, zwiększoną automatyzację analizy danych spektralnych za pomocą algorytmów opartych na sztucznej inteligencji oraz szersze pokrycie punktów inspekcji w fabrykach. Gdy MSI staje się kluczowym elementem zestawu narzędzi inspekcji ultrapure, jego rola w umożliwianiu produkcji półprzewodników wolnych od defektów i o wysokiej wydajności tylko się nasili, kształtując konkurencyjny krajobraz dla liderów technologicznych na resztę dekady.

Przegląd technologii: Podstawy obrazowania multispektralnego

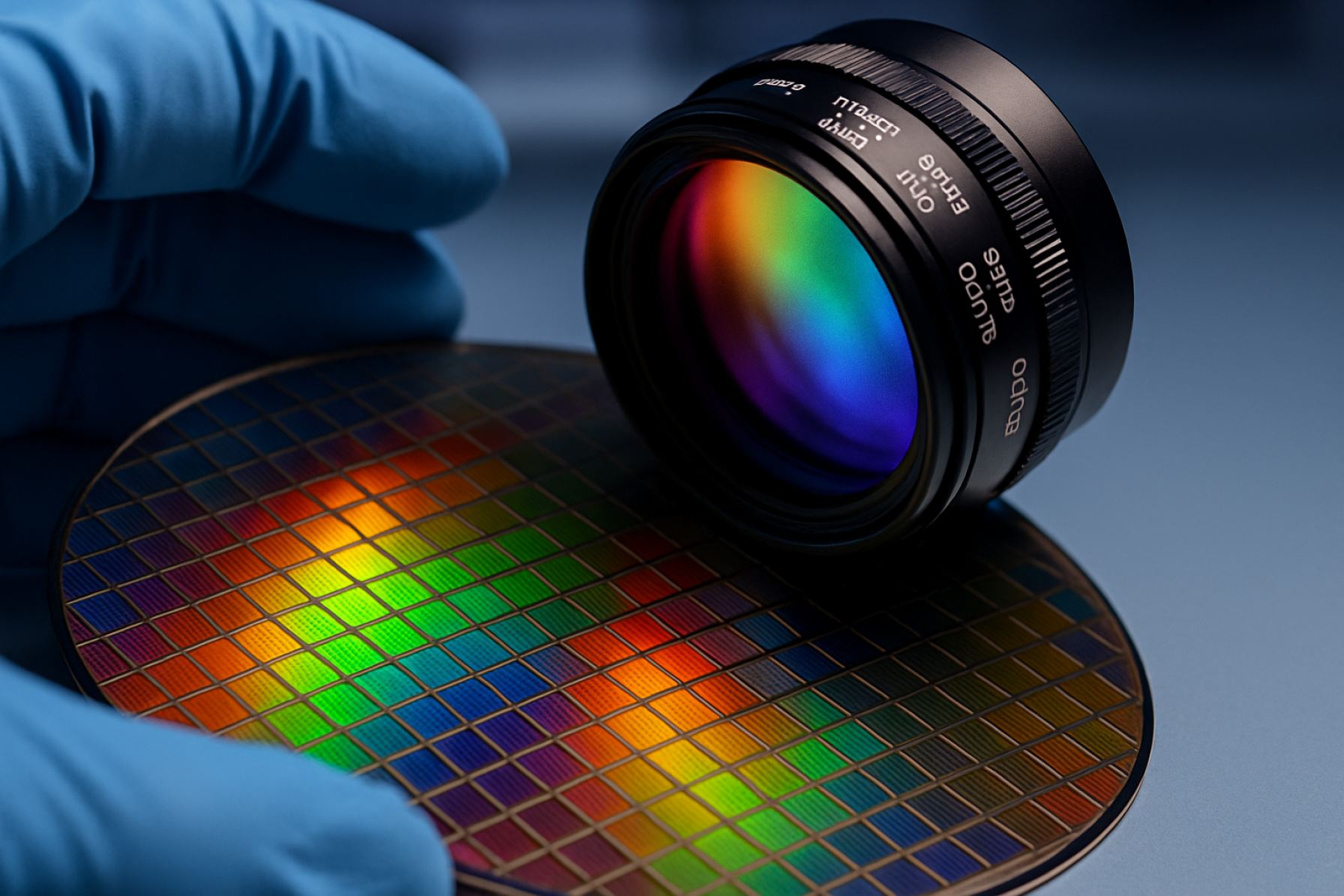

Obrazowanie multispektralne (MSI) staje się coraz ważniejsze w krajobrazie inspekcji ultrapure półprzewodników, gdy przemysł zmierza w kierunku mniejszych węzłów i rosnących wymagań dotyczących materiałów wolnych od defektów. MSI działa poprzez uchwycenie danych obrazowych w określonych zakresach długości fal w całym widmie elektromagnetycznym, często obejmującym od ultrafioletu (UV) do bliskiej podczerwieni (NIR). Informacje spektralne umożliwiają wykrywanie subtelnych wariacji w właściwościach materiałów, zanieczyszczeniu i mikrodefektach, które są niewidoczne dla konwencjonalnych systemów inspekcji optycznej.

Podstawowa technologia polega na oświetlaniu wafli półprzewodnikowych lub urządzeń wieloma, dobrze scharakteryzowanymi długościami fal i rejestrowaniu odbitego, transmitowanego lub emitowanego światła za pomocą wrażliwych detektorów. Analizując odpowiedź spektralną w każdym pikselu, zaawansowane algorytmy mogą odróżnić resztki procesowe, zanieczyszczenie cząstkami i wady wewnętrzne z znacznie wyższą specyfiką niż obrazowanie monochromatyczne. Ta zdolność jest niezbędna do wykrywania śladowego zanieczyszczenia metalicznego lub organicznego — kluczowego dla ultrapure środowisk półprzewodnikowych, gdzie nawet zanieczyszczenia na poziomie atomowym mogą wpływać na wydajność urządzenia.

Kilku wiodących producentów sprzętu zintegrowało MSI w swoich platformach inspekcyjnych. Na przykład, KLA Corporation wprowadziła zaawansowane systemy inspekcji wafli, które wykorzystują metody multispektralne i hiperspektralne, aby zwiększyć wrażliwość na defekty i zanieczyszczenia. Podobnie, Hitachi High-Tech Corporation i Tokyo Electron Limited aktywnie rozwijają i udoskonalają moduły inspekcji multispektralnej dla krytycznych kroków procesowych, takich jak litografia i wytrawianie.

- Czujniki obrazujące: Ostatnie osiągnięcia w macierzach czujników CMOS i InGaAs, jak pokazano w produktach oferowanych przez Hamamatsu Photonics, rozszerzają zakres spektralny i poprawiają wrażliwość. Ulepszona jednorodność czujników i wydajność kwantowa umożliwiają wyraźniejsze wykrywanie defektów o niskim kontraście.

- Systemy oświetleniowe: Regulowane lasery i źródła światła LED pozwalają na precyzyjne dobieranie długości fal do inspekcji, poprawiając kontrast dla specyficznych sygnatur materiałowych. Nikon Corporation nadal ulepsza moduły oświetlenia multispektralnego do swoich narzędzi metrologicznych i inspekcyjnych.

- Oprogramowanie i AI: Wprowadzenie analizy spektralnej opartej na AI i algorytmów uczenia maszynowego — takich jak te opracowane przez ASML Holding — przyspiesza klasyfikację defektów i redukuje fałszywe pozytywy, co jest kluczowe dla fabryk o wysokiej przepustowości.

Patrząc na lata 2025 i później, integracja obrazowania multispektralnego z istniejącymi platformami inspekcyjnymi i metrologicznymi ma stać się normą w wiodących fabrykach. Współprace między dostawcami sprzętu i producentami półprzewodników koncentrują się również na rozszerzaniu możliwości MSI, aby sprostać wyzwaniom w zakresie zaawansowanego pakowania i heterogenicznej integracji, gdzie nowe materiały i architektury wprowadzają dodatkową złożoność. W miarę jak węzły procesowe zbliżają się do skali poniżej 2 nm, przemysł oczekuje dalszych postępów w sprzęcie MSI i analizie, aby sprostać stale rosnącym wymaganiom czystości dla urządzeń nowej generacji.

Aktualna adopcja w produkcji półprzewodników (2025)

W 2025 roku obrazowanie multispektralne (MSI) stało się kluczową technologią w inspekcji ultrapure materiałów półprzewodnikowych, wspierając nieustanny dążenie przemysłu do wyższych wydajności i ściślejszych tolerancji defektów. Wiodące fabryki półprzewodnikowe coraz częściej wdrażają MSI zarówno w procesach przetwarzania wafli, jak i liniach montażowych, wykorzystując jej zdolność do wykrywania defektów submikronowych, zanieczyszczeń i niespójności materiałowych, których tradycyjne systemy monochromatyczne lub nawet RGB mogą nie zauważyć.

Główne firmy dostarczające sprzęt rozszerzyły swoje oferty MSI. KLA Corporation zintegrowała moduły multispektralne w swoich zaawansowanych systemach inspekcji wafli, umożliwiając wykrywanie resztek, zanieczyszczenia cząstkami i wad kryształowych w materiałach takich jak krzem, węglik krzemu (SiC) i azotek galu (GaN). Podobnie, Hitachi High-Tech Corporation wzbogaciła swoje platformy inspekcyjne o możliwości multispektralne i hiperspektralne, skupiając się na zwiększaniu wydajności dla węzłów 5 nm i poniżej.

W zakresie materiałów, MSI stało się niezbędne do kwalifikacji ultrapure substratów. Na przykład, Siltronic AG, znaczący dostawca wafli krzemowych, wykorzystuje MSI w swoich procesach kontroli jakości do identyfikacji minimalnych wtrąceń i anomaliów powierzchniowych przed procedurą wytwarzania urządzeń. To szczególnie istotne, ponieważ geometria urządzeń maleje, a nawet zanieczyszczenia na poziomie atomowym mogą zagrażać funkcjonalności chipów.

Na całym rynku, adopcja MSI przyspiesza w odpowiedzi na dwa główne trendy: proliferację półprzewodników związkowych oraz rozwój zaawansowanego pakowania. Pierwszy z nich wymaga wykrywania heteroinkluzji i niedopasowań sieci, które są niewidoczne dla inspekcji jednowęzłowej. Drugi, z ultracienkimi połączeniami i warstwami wielomateriałowymi, korzysta z dyskryminacji spektralnej MSI do wykrywania zanieczyszczeń i delaminacji między warstwami.

Współpraca między producentami sprzętu a producentami chipów intensyfikuje się. TSMC publicznie podkreśliło znaczenie zaawansowanej inspekcji — w tym obrazowania spektralnego — w utrzymaniu wskaźników defektywności poniżej jednego partii na miliard w swoich najbardziej zaawansowanych liniach fabrycznych. Podobnie, Intel Corporation włączył inspekcję multispektralną w pilotażowych liniach dla węzłów procesowych nowej generacji, raportując zmniejszenie wskaźników odchyleń oraz szybszą analizę przyczyn.

Patrząc w przyszłość, trajektoria MSI w inspekcji półprzewodników pozostaje stabilna. W obliczu trwającej transformacji do tranzystorów gate-all-around (GAA), integracji 3D i dalszej miniaturyzacji, wytwórcy będą nadal integrować technologie MSI w swoich łańcuchach procesowych. Partnerstwa między integratorami systemów a dostawcami materiałów prawdopodobnie przyniosą jeszcze bardziej wyspecjalizowane rozwiązania MSI, dostosowane do ultraczystych, o wysokiej przepustowości środowisk.

Kluczowi gracze i analiza ekosystemu (z oficjalnymi źródłami)

Ekosystem dla obrazowania multispektralnego w inspekcji ultrapure półprzewodników kształtowany jest przez wybraną grupę liderów technologicznych, producentów sprzętu oraz współpracujących inicjatyw branżowych. W miarę jak przemysł półprzewodnikowy wchodzi w 2025 rok, rosnące zapotrzebowanie na wafle wolne od defektów przy coraz mniejszych węzłach napędza szybką innowację w rozwiązaniach inspekcyjnych, które wykorzystują obrazowanie multispektralne i hiperspektralne, umożliwiając detekcję subtelnych zanieczyszczeń, mikrospękań i procesów indukowanych defektów, niewidocznych dla konwencjonalnych metod optycznych.

- Wiodący dostawcy sprzętu: KLA Corporation pozostaje na czołowej linii nowoczesnych narzędzi inspekcyjnych, z platformami takimi jak systemy Surfscan i CIRCL, które wykorzystują metody obrazowania multispektralnego do analizy wafli i matryc. ASML’s dział metrologii integruje czujniki multispektralne w swoim zestawie narzędzi do kontroli procesów, szczególnie dla węzłów EUV i zaawansowanej logiki. Hitachi High-Tech Corporation rozszerza swoje rozwiązania inspekcyjne elektroniczne i optyczne, aby uwzględniać możliwości multispektralne, odpowiadając na rosnące zapotrzebowanie klientów na precyzję subnanometrową.

- Dostawcy wyspecjalizowanych rozwiązań obrazowania: Firmy takie jak imec i Hamamatsu Photonics pioniersko rozwijają hiperspektralne matryce czujników i źródła światła dostosowane do inspekcji półprzewodnikowej, współpracując z fabrykami, aby przetestować nowatorskie aplikacje na waflach. ADI i Teledyne Technologies dostarczają kamery i detektory multispektralne, które są coraz częściej stosowane zarówno w stacjach inspekcyjnych on-line, jak i off-line.

- Współprace branżowe i standaryzacja: Stowarzyszenie SEMI ułatwia opracowywanie map drogowych i standardów dla integracji inspekcji multispektralnej w ramach ram kontroli procesów, formując grupy robocze wokół wykrywania zanieczyszczeń oraz zaawansowanego pakowania. SEMATECH nadal koordynuje badania przedkonkurencyjne i linie pilotażowe, umożliwiając graczom w ekosystemie walidację obrazowania multispektralnego dla urządzeń nowej generacji.

- Prognozy i rozwój (2025 i później): W krótkim okresie, premiery sprzętu od KLA Corporation i Hitachi High-Tech Corporation będą prawdopodobnie zawierały ulepszone moduły multispektralne. Strategiczne współprace — takie jak między imec a wiodącymi odlewniami — przyspieszają adaptację obrazowania multispektralnego dla nauki o wydajności w produkcji wysokowydajnej. W miarę jak producenci chipów dążą do produkcji poniżej 2 nm, ekosystem obrazowania multispektralnego jest gotowy na znaczny rozwój, z klasyfikacją defektów w czasie rzeczywistym i sterowaniem opartym na AI na horyzoncie.

Rozmiar rynku i prognozy wzrostu do 2030 roku

Rynek obrazowania multispektralnego (MSI) w inspekcji ultrapure półprzewodników ma szansę na znaczny rozwój do 2030 roku, napędzany rosnącymi wymaganiami dotyczącymi wykrywania defektów i czystości w urządzeniach półprzewodnikowych nowej generacji. W miarę jak architektura chipów zmniejsza się do skali poniżej 3 nm i zaawansowane technologie pakowania proliferują, tradycyjne metody inspekcji coraz częściej napotykają ograniczenia. Obrazowanie multispektralne, które wykorzystuje dane z wielu długości fal poza widzialnym spektrum, staje się kluczowym rozwiązaniem do identyfikowania mikro-zanieczyszczeń i odmian indukowanych procesem, które mogą wpływać na wydajność urządzeń.

W 2025 roku przemysł półprzewodników pozostaje solidny, a wiodący producenci tacy jak TSMC i Samsung Electronics intensyfikują inwestycje w litografię EUV i układanie 3D. Obie firmy podkreśliły znaczenie zaawansowanej metrologii i inspekcji w utrzymaniu wysokich wydajności przy najmniejszych geometriach. Szybkie przyjęcie sztucznej inteligencji i wydajnych technologii obliczeniowych, w połączeniu z rosnącym zapotrzebowaniem na chipsy motoryzacyjne i IoT, dodatkowo przyspiesza popyt na ultrapure wafle i rygorystyczną kontrolę zanieczyszczeń.

Kluczowi dostawcy systemów MSI, w tym KLA Corporation i HORIBA, ogłosili nowe wydania narzędzi w 2024 i 2025 roku, które integrują możliwości multispektralne, umożliwiające jednoczesną inspekcję cząstek, wad wzoru i resztek chemicznych. KLA Corporation zauważyła, że ich najnowsze platformy oferują zwiększoną wrażliwość na defekty poniżej 10 nm, próg, który staje się coraz bardziej istotny dla wiodących fabów. Podobnie, HORIBA nadal rozwija swoje rozwiązania obrazowania spektralnego skierowane na monitorowanie procesów półprzewodnikowych i analizę zanieczyszczeń.

Chociaż precyzyjne dane dotyczące rozmiaru rynku są zazwyczaj poufne, liderzy branżowi i dostawcy sprzętu prognozują dwucyfrowe roczne stopy wzrostu (CAGR) dla zaawansowanych narzędzi inspekcyjnych, przy czym systemy obrazowania multispektralnego reprezentują jeden z najszybciej rozwijających się segmentów. ASML, kluczowy dostawca litografii EUV, podkreślił ścisłą integrację inspekcji i metrologii z wytwarzaniem urządzeń nowej generacji, wskazując na silny popyt na zaawansowane rozwiązania obrazujące, aby wspierać produkcję bez defektów.

Patrząc w przyszłość na 2030 rok, rynek MSI dla inspekcji ultrapure półprzewodników ma korzystać z dalszej miniaturyzacji, rozwoju zaawansowanego pakowania i dążenia do produkcji bez defektów w motoryzacji i urządzeniach kwantowych. Prognozy dla rynku są pozytywne, a trwające inwestycje w badania i rozwój oraz współprace między producentami półprzewodników a dostawcami narzędzi prowadzą zarówno do innowacji technologicznych, jak i adopcji. W kolejnych latach MSI prawdopodobnie stanie się standardowym elementem reżimów inspekcji dla najbardziej zaawansowanych węzłów produkcyjnych półprzewodników.

Przełomy w dokładności detekcji i kontroli procesów

Obrazowanie multispektralne (MSI) szybko rozwija się jako kluczowa technologia dla inspekcji ultrapure półprzewodników, umożliwiając znacznie poprawioną dokładność detekcji i kontrolę procesów. W 2025 roku kilka przełomów kształtuje trajektorię integracji MSI w inspekcję wafli i matryc, napędzaną rosnącymi wymaganiami sub-5 nm oraz pojawiającymi się węzłami technologicznymi 2 nm. Systemy MSI, które rejestrują dane obrazowe w różnych dyskretnych długościach fal, oferują zwiększoną wrażliwość na subtelne wady i sygnatury zanieczyszczeń, które często są niewidoczne w konwencjonalnej inspekcji jednowęzłowej.

Wiodący producenci sprzętu półprzewodnikowego wdrażają nowe generacje platform MSI, które wykorzystują zaawansowane komponenty optyczne, szybkie czujniki i AI opartą analitykę. Na przykład, KLA Corporation wprowadziła systemy inspekcyjne wykorzystujące obrazowanie multispektralne i hiperspektralne do rozróżniania defektów indukowanych procesem od wariacji benignych, zwiększając wydajność i redukując ilość fałszywych pozytywów. Ich najnowsze narzędzia rzekomo osiągają limity detekcji poniżej nanometra, co jest kluczowe dla inspekcji matryc i wafli EUV na poziomie 2 nm i dalej.

Podobnie, Tokyo Seimitsu zintegrowało moduły multispektralne w swoich systemach inspekcji wafli, umożliwiając precyzyjne identyfikowanie ultra-drobnych cząstek i cienkowarstwowych resztek. Systemy te potrafią teraz rozróżniać śladowe zanieczyszczenia metaliczne od organicznych cząstek, nawet w liniach produkcyjnych o wysokiej przepustowości, wspierając wysiłki fabryk w utrzymywaniu ultrapure środowisk i minimalizacji utraty wydajności spowodowanej mikro-zanieczyszczeniami.

Wprowadzenie MSI jest wspierane przez postępy w obliczeniach obrazowych i AI. Platformy inspekcyjne od Hitachi High-Tech wykorzystują algorytmy uczenia maszynowego trenowane na zbiorach danych multispektralnych, aby automatycznie klasyfikować defekty i zalecać działania naprawcze, co skraca pętlę feedbacku między inspekcją a kontrolą procesu.

- W 2025 roku obserwujemy pierwsze wdrożenia MSI na dużą skalę w czasie rzeczywistym dla zaawansowanych linii logicznych i pamięci, z programami pilotażowymi w Azji i USA, które demonstrują poprawę wskaźników detekcji o nawet 20% dla cząstek poniżej 10 nm i defektów wzorów w porównaniu z narzędziami poprzedniej generacji.

- Inżynierowie procesów wykorzystują dane MSI do optymalizacji procedur czyszczenia, trawienia i osadzania, co prowadzi do wymiernej redukcji zdarzeń odchyleń i poprawy ogólnej efektywności sprzętu (OEE).

- Zespoły, takie jak SEMI, uruchomiły grupy robocze, aby ustandaryzować formaty danych MSI i przyspieszyć adopcję ekosystemu, zapewniając interoperacyjność między inspekcją, metrologią i systemami realizacji produkcji.

Patrząc w przyszłość, w ciągu najbliższych kilku lat możemy spodziewać się dalszej miniaturyzacji sprzętu MSI, szybszych procesów przetwarzania danych i szerszej integracji z kontrolą procesów inline, cementując obrazowanie multispektralne jako podstawową technologię produkcji ultrapure półprzewodników.

Porównanie technologii: MSI vs. metody tradycyjne

Obrazowanie multispektralne (MSI) ma szansę zdefiniować na nowo inspekcję ultrapure półprzewodników, gdy przemysł przesuwa się w kierunku 2025 roku i dalej. Tradycyjnie inspekcja półprzewodników opierała się na kombinacji mikroskopii optycznej, skaningowej mikroskopii elektronowej (SEM) i interferometrii białego światła. Każda z tych ustalonych metod oferuje konkretne zalety: mikroskopia optyczna jest szybka i prosta, ale ograniczona w rozdzielczości; SEM osiąga obrazowanie w skali nanometrów, ale jest wolniejsza, kosztowniejsza i zazwyczaj wymaga próżni; interferometria białego światła dostarcza precyzyjnych informacji topograficznych, ale jest wrażliwa na chropowatość próbki i wymaga płaskich powierzchni.

W przeciwieństwie do tego, MSI jednocześnie rejestruje dane obrazowe w wielu długościach fal, umożliwiając rozróżnianie materiałów i wykrywanie defektów powierzchniowych i podpowierzchniowych, które mogą być niewidoczne dla metod jednowęzłowych. Najnowsze wdrożenia przez Hamamatsu Photonics ilustrują rosnącą użyteczność MSI w detekcji zanieczyszczeń i mikrodefektów na waflach krzemowych z wyższą wrażliwością i specyfiką w porównaniu z konwencjonalną inspekcją optyczną. Podobnie, Nanotronics integruje analizę multispektralną w swoich inteligentnych platformach inspekcyjnych, oferując klasyfikację anomalii w czasie rzeczywistym na podstawie sygnatur spektralnych, co nie jest możliwe w przypadku tradycyjnego obrazowania.

- Wrażliwość i specyfika: MSI umożliwia identyfikację ultra-drobnych cząstek, resztek i wad wzoru dzięki unikalnej odpowiedzi spektralnej każdego materiału. KLA Corporation poinformowała, że narzędzia multispektralne mogą zmniejszać liczbę fałszywych pozytywów i poprawiać klasyfikację defektów, szczególnie dla zaawansowanych węzłów poniżej 5 nm.

- Prędkość i przepustowość: Chociaż SEM i inne techniki wysokiej rozdzielczości są z natury wolne i intensywne w próbkach, systemy MSI — takie jak te opracowywane przez Tokyo Electron — oferują szybkie, bezkontaktowe skanowanie. MSI może pokryć pełne wafle w kilka sekund, wspierając środowiska produkcyjne o wysokiej przepustowości i inspekcje inline.

- Richność danych i analizy: MSI generuje ogromne, wielowymiarowe zbiory danych. Kiedy są one połączone z AI i uczeniem maszynowym (jak w rozwiązaniach Nanotronics), umożliwia to zaawansowane rozpoznawanie wzorców i optymalizację procesów w obrębie partii wafli.

- Wszechstronność materiałów: W przeciwieństwie do niektórych tradycyjnych metod, które mogą wymagać przewodzących powłok lub specyficznego przygotowania próbek, MSI jest nienauszcząca i dostosowuje się do szerokiego zakresu materiałów, w tym półprzewodników związkowych i architektur 3D.

Patrząc w przyszłość, integracja MSI z analizą defektów opartą na AI i kontrolą procesów ma prawdopodobnie przyspieszyć w następnych latach, z firmami takimi jak KLA Corporation i Hamamatsu Photonics intensywnie inwestującymi w badania i rozwój. Do 2027 roku MSI ma szansę stać się techniką powszechnie stosowaną nie tylko do inspekcji defektów, ale także do monitorowania procesów inline i zarządzania wydajnością w zaawansowanych fabach półprzewodników.

Studia przypadków zastosowań: Wiodące odlewnie i innowatorzy

W 2025 roku zastosowanie obrazowania multispektralnego (MSI) w inspekcji ultrapure półprzewodników szybko postępuje, a wiodące odlewnie i innowatorzy technologii raportują znaczące postępy. MSI, poprzez uchwycenie i analizę obrazów w różnych długościach fal, pozwala na wykrywanie defektów submikronowych, zanieczyszczeń i wariacji indukowanych procesem, które mogą umknąć konwencjonalnej inspekcji optycznej. Ta sekcja podkreśla ostatnie studia przypadków i inicjatywy realizowane przez głównych graczy branżowych.

- TSMC zintegrowało inspekcję multispektralną w swoich zaawansowanych węzłach procesowych, szczególnie dla linii produkcyjnych 3 nm i eksploracyjnych 2 nm. Firma informuje, że narzędzia MSI ułatwiają wczesne wykrywanie organicznych i metalicznych cząstek podczas procesów czyszczenia i litografii wafli, przyczyniając się do wzrostu wydajności. W latach 2024–2025 TSMC zbudowało pojemność swoich cleanroomów, częściowo aby pomieścić nowy sprzęt inspekcyjny, i podkreśliło, że MSI było kluczowym czynnikiem w spełnianiu coraz surowszych wymagań czystości zaawansowanych węzłów (TSMC).

- Samsung Electronics nadal priorytetowo traktuje produkcję wolną od defektów w skalach poniżej 5 nm, wykorzystując MSI do poprawy inspekcji wafli z przodu i tyłu linii. Współpracując z partnerami dostarczającymi sprzęt, Samsung wdrożył systemy MSI, które mogą identyfikować pozostałości i niespójności na poziomie molekularnym w powłokach fotoopornych, co jest kluczową zdolnością dla litografii EUV. Firma niedawno ogłosiła dalszy nacisk na inicjatywy „zero-defekty” w fabach logiki i pamięci, wskazując, że inspekcja spektralna jest technologią podstawową (Samsung Electronics).

- KLA Corporation, wiodący dostawca narzędzi inspekcyjnych i metrologicznych, wprowadził nowe platformy oparte na MSI w 2025 roku, które są szczególnie dostosowane do ultrapure półprzewodników. Platformy te integrują moduły obrazowania hiperspektralnego z analityką opartą na AI, umożliwiając realizację w czasie rzeczywistym identyfikacji rzadkich lub wcześniej niewykrywalnych zanieczyszczeń. KLA informuje o wdrożeniu wśród wiodących odlewni, stwierdzając znaczne zmniejszenie zdarzeń odchyleń i poprawę analizy przyczyn wad ograniczających wydajność (KLA Corporation).

- Applied Materials rozszerzyło swoje partnerstwo z głównymi odlewniami w celu wspólnego opracowywania rozwiązań MSI nowej generacji, skierowanych na procesy osadzania warstwy atomowej (ALD) i trawienia. Ich wspólnie opracowane systemy inspekcyjne są teraz w stanie rozróżniać tworzenie tlenków naturalnych od zanieczyszczenia cząstkami zewnętrznymi z czułością poniżej nanometra, wspierając dążenie do ultrapure kontroli procesu (Applied Materials).

Patrząc w przyszłość na 2026 rok i dalej, odlewnie mają dalej automatyzować analitykę danych MSI, integrować obrazowanie spektralne z kontrolą procesów in-line oraz rozszerzać zastosowania na zaawansowane pakowanie i heterogeniczną integrację. Skupienie pozostaje na spełnieniu coraz bardziej rygorystycznych standardów czystości niezbędnych dla wydajności i niezawodności urządzeń nowej generacji.

Wyzwania, bariery i rozważania regulacyjne

Adopcja obrazowania multispektralnego (MSI) w inspekcji ultrapure półprzewodników w 2025 roku napotyka szereg wyzwań i barier, zarówno technicznych, jak i regulacyjnych. W miarę jak geometrie urządzeń wciąż się kurczą poniżej 5 nm i wprowadzane są nowe materiały, wymagania stawiane systemom inspekcyjnym uległy eskalacji. Jednym z głównych wyzwań technicznych jest osiągnięcie wymaganej rozdzielczości przestrzennej i spektralnej bez rezygnacji z wydajności. Systemy MSI muszą różnicować minuczne typy defektów — takie jak organiczne resztki, sub-nanometrowe cząstki czy zanieczyszczenia indukowane procesem — w różnych materiałach wafli i strukturach zaawansowanego pakowania. Zapewnienie spójnej wrażliwości i dokładności w szerokich pasmach spektralnych wymaganych dla różnych zadań inspekcyjnych pozostaje nieustanną przeszkodą, jak podkreślił HORIBA, deweloper zaawansowanych rozwiązań inspekcyjnych dla półprzewodników.

Integracja MSI w istniejące linie produkcyjne wysokiej wydajności również stawia wyzwania operacyjne. Narzędzia MSI muszą łączyć się z zautomatyzowanymi systemami obsługi wafli i istniejącym oprogramowaniem do kontroli procesów. Jakiekolwiek niedopasowanie czy niekompatybilność mogą zakłócić przepływy produkcyjne albo wpłynąć na wydajność. Dostosowanie MSI do inspekcji front-end i back-end jest dodatkowo skomplikowane przez potrzebę silnych rozwiązań zarządzania danymi — ze względu na duże objętości danych generowanych przez systemy hiperspektralne lub multispektralne — co wymaga znacznych inwestycji w infrastrukturę szybkiego przetwarzania i przechowywania, o czym pisał Hamamatsu Photonics w swojej recentnej dokumentacji produktowej.

Standaryzacja pozostaje znaczną barierą. Przemysł półprzewodników opiera się na rygorystycznych standardach klasyfikacji defektów, metrologii i kontroli zanieczyszczeń. Jednakże, konsensus w kwestii parametrów, protokołów kalibracyjnych i wskaźników wydajności dla inspekcji opartej na MSI wciąż się wyłania. Organizacje branżowe, takie jak SEMI, pracują nad wdrożeniem standardowych metodologii, ale powszechny dostęp i harmonizacja mogą zająć jeszcze kilka lat.

Po stronie regulacyjnej rośnie nacisk na procesy chemiczne i fotonowe stosowane w zaawansowanych systemach inspekcyjnych, szczególnie w kontekście bezpieczeństwa w cleanroomach i regulacji środowiskowych. Systemy MSI mogą wykorzystywać wyspecjalizowane źródła oświetlenia lub rzadkie materiały, które podlegają kontrolom eksportowym lub wymaganiom dotyczącym obsługi materiałów niebezpiecznych. Producenci tacy jak ZEISS Semiconductor Manufacturing Technology i KLA Corporation pilnie monitorują ewoluujące ramy zgodności, ponieważ agencje regulacyjne w USA, Europie i Azji aktualizują swoje wytyczne dotyczące narzędzi do produkcji półprzewodników.

Patrząc w przyszłość, przezwyciężenie tych barier będzie wymagało kontynuacji współpracy między dostawcami sprzętu, producentami urządzeń oraz ciałami standardyzacyjnymi. W miarę jak MSI dojrzewa, a przejrzystość regulacyjna poprawia się, jej rola w osiąganiu urządzeń półprzewodnikowych wolnych od defektów i ultrapure prawdopodobnie się poszerzy, napędzając dalsze innowacje zarówno w technologii inspekcyjnej, jak i integracji procesów.

Przyszłe perspektywy: Mapa drogowa dla MSI w inspekcji półprzewodników

Patrząc w przyszłość na 2025 rok i dalej, obrazowanie multispektralne (MSI) ma szansę stać się technologią kluczową w inspekcji ultrapure półprzewodników, napędzaną nieustannym zapotrzebowaniem na wyższą wydajność urządzeń i ciągłe zmniejszanie węzłów procesowych. Mapa drogowa dla MSI w tym sektorze kształtowana jest przez kilka łączących się trendów: przejście do zaawansowanych węzłów (3 nm i mniejszych), integrację heterogenicznych materiałów (takich jak SiC i GaN) oraz dążenie do produkcji bez defektów w urządzeniach logicznych i pamięci.

Ostatnie inwestycje i demonstracje technologiczne podkreślają rosnące przemysłowe przyjęcie MSI. Na przykład, KLA Corporation ogłosiła zaawansowane platformy inspekcyjne wykorzystujące metody multispektralne i hiperspektralne do wykrywania defektów poniżej 10 nm, wykorzystując opatentowane architektury czujników i uczenie maszynowe do realizacji procesu kontroli w czasie rzeczywistym. Podobnie, ASML współpracuje z partnerami w celu włączenia analityki multispektralnej do istniejących systemów metrologicznych, dążąc do zwiększenia wrażliwości detekcji zarówno dla procesów front-end, jak i back-end.

W 2025 roku przewiduje się, że linie produkcyjne coraz częściej będą wdrażać inspekcję MSI w czasie rzeczywistym, szczególnie do monitorowania krytycznych powierzchni wafli i wzorowanych warstw, gdzie konwencjonalna inspekcja optyczna zawodzi. Firmy takie jak Hitachi High-Tech i Tokyo Seimitsu (Accretech) rzekomo zwiększają podaż rozwiązań multispektralnych dostosowanych do środowisk o wysokiej przepustowości, z twierdzeniami o poprawie wskaźników wychwytu defektów o nawet 30% dla zaawansowanych urządzeń pamięci i logiki.

Dalej, mapa drogowa wskazuje na potrzebę szerszego pokrycia spektralnego i wyższej rozdzielczości przestrzennej. Ostatnie prototypowe systemy, zaprezentowane przez Carl Zeiss, pokazują możliwość łączenia pasm ultrafioletowych (UV), widzialnych i bliskiej podczerwieni (NIR) w jednym przebiegu inspekcji, co umożliwia wszechstronną charakterystykę materiałów i defektów na poziomie atomowym. Te postępy są kluczowe, ponieważ architektury urządzeń stają się coraz bardziej złożone, a tranzystory 3D NAND i gate-all-around (GAA) wymagają nowych paradygmatów inspekcji.

Patrząc w przyszłość, integracja z analityką opartą na AI i łączność z systemami kontroli procesów fabrycznych mają być kluczowymi wyróżnikami. Platformy MSI mają stać się coraz bardziej definiowane przez oprogramowanie, ułatwiając szybkie dostosowywanie do nowych struktur materiałowych i wariacji procesowych. Roadmapy branżowe sugerują, że do roku 2027–2028 MSI stanie się standardem w większości wiodących fabryk, a trwające badania i rozwój skoncentrują się na inspekcji w czasie rzeczywistym i o wysokiej przepustowości dla nowo pojawiających się materiałów półprzewodnikowych i typów urządzeń.